Zanim produkt trafi do klienta, musi przejść przez szereg procesów.

Oferujemy szerokie i efektywne możliwości konstruowania i produkcji siedzeń: nasz zespół tworzą specjaliści m.in. z zakresu projektowania, produkcji i logistyki. Wspólnie opracowujemy i wytwarzamy innowacyjne produkty dla lepszego i bezpieczniejszego siedzenia.

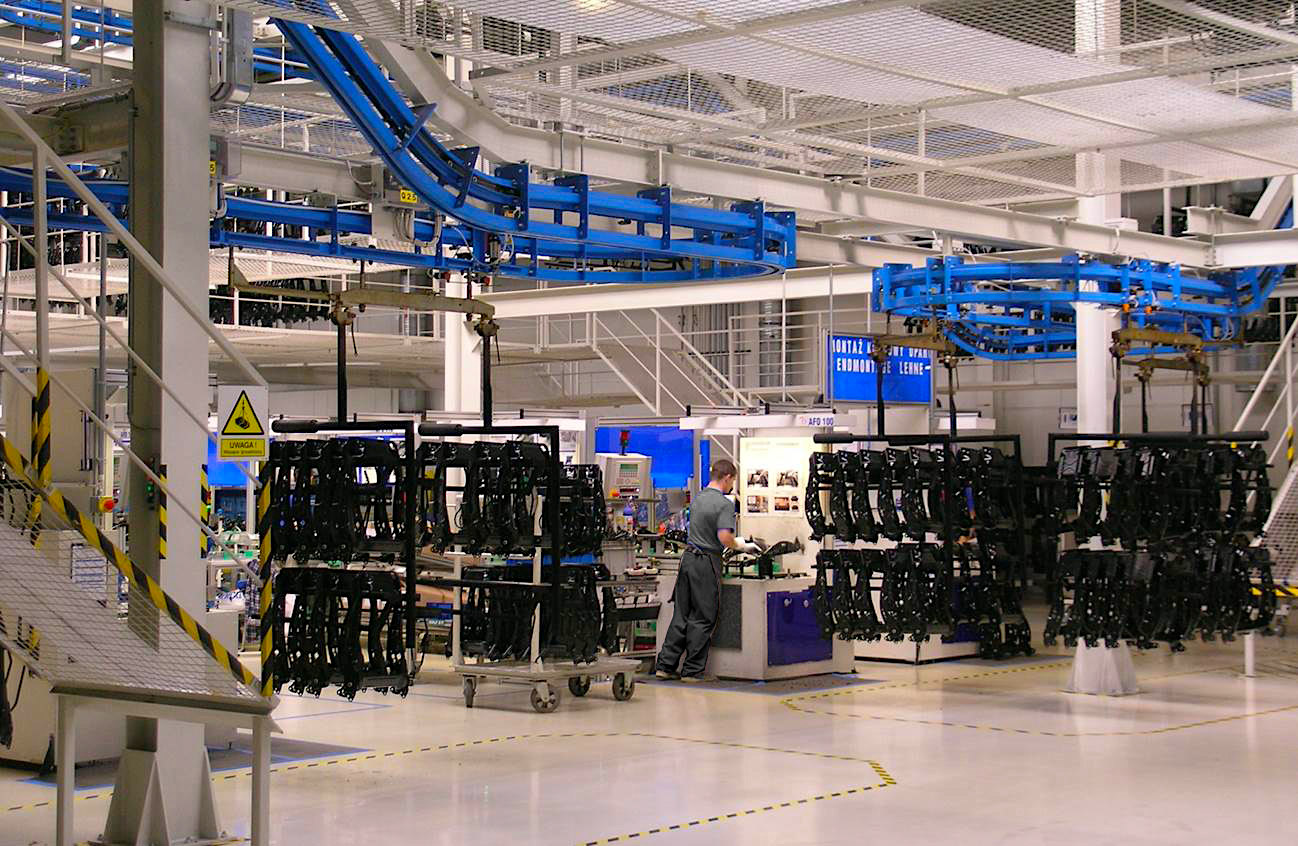

Serce firmy - produkcja. Brose Sitech wdraża nowatorskie rozwiązania w zakresie produkcji siedzeń samochodowych najwyższej klasy. Zanim produkt trafi do klienta przechodzi przez szereg procesów produkcyjnych.

W pierwszej kolejności następuje tłoczenie, podczas którego stal podlega różnorodnym procesom obróbki plastycznej. Następnie elementy poddawane są spawaniu i zgrzewaniu, polegającym na trwałym łączeniu części konstrukcji wykonanych z metalu. Kolejnym etapem jest lakierowanie. Powłoka uzyskana po przeprowadzeniu procesu kataforetycznego lakierowania zanurzeniowego, ma na celu długotrwałe zabezpieczenie antykorozyjne. Montaż końcowy jest ostatnią fazą procesu produkcyjnego, gdzie wyrób nabiera ostatecznego kształtu.

Każdy etap procesu produkcyjnego jest na bieżąco wspierany i sprawdzany przez DZIAŁ ZAPEWNIENIA JAKOŚCI. Wymagania klienta są najwyższym priorytetem, dlatego też produkt końcowy jest poddawany szczegółowej kontroli i dokładnej analizie. LOGISTYKA dba o terminowe dostarczanie produktów do naszych klientów.

Tłocznia

W pierwszej kolejności następuje TŁOCZENIE, podczas którego stal podlega różnorodnym procesom obróbki plastycznej.

Elementy konstrukcji tłoczone są na 9 prasach transferowych i 3 prasach postępowych, charakteryzujących się siłą nacisku pomiędzy 200-2600 ton. Krótki czas wymiany narzędzi umożliwia najwyższą elastyczność realizacji programu produkcyjnego. Dziennie przerabia się 156 ton blach stalowych.

- Tłoczymy 260 000 części dziennie

Spawalnia

Poszczególne komponenty konstrukcji siedzeń łączy się ze sobą, stosując rozmaite techniki spawania.

W firmie Brose Sitech wykorzystuje się, oprócz zgrzewania elektrycznego oporowego (TIG), spawanie w osłonie gazów (MIG/MAG), spawanie metodą CMT, MicroMig oraz spawanie laserowe. Dzięki zastosowaniu nowoczesnych metod spawania uzyskujemy stabilne i precyzyjne procesy spawalnicze.

- Spawamy 32 000 podzespołów dziennie

Lakiernia

Kolejnym etapem jest w pełni zautomatyzowane LAKIEROWANIE.

Powłoka uzyskana po przeprowadzeniu procesu kataforetycznego lakierowania zanurzeniowego ma na celu długotrwałe zabezpieczenie antykoryzyjne. W ciągu tygodnia na dwóch nowoczesnych liniach lakierowanych jest 44 000 m2 powierzchni metalowych.

- Lakierujemy 48 000 komponentów dziennie

Montaż

MONTAŻ KOŃCOWY jest ostatnią fazą procesu produkcyjnego, gdzie wyrób nabiera ostatecznego kształtu.

- Dziennie opuszcza zakład w Polkowicach 49 000 gotowych struktur siedzeń

Montaż

W najnowszym zakładzie Brose Sitech Września codziennie piankowanych i tapicerowanych jest 550 setów foteli samochodowych.